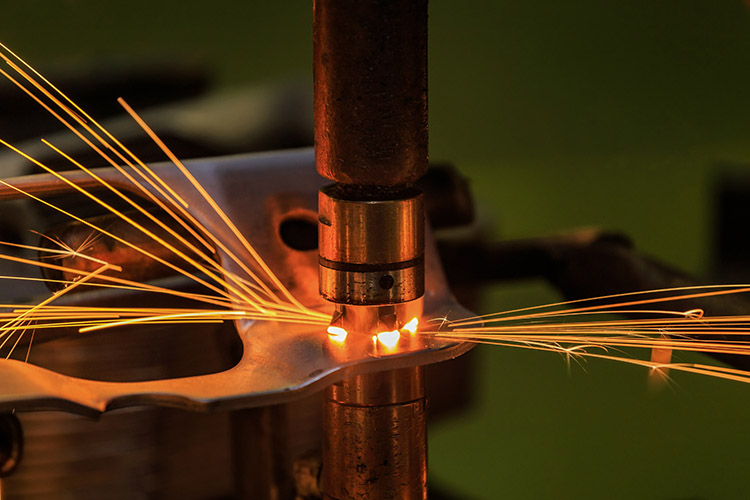

スポット溶接は、溶接物を重ね継手として組み立て、2 つの電極間に押し付け、抵抗熱によって母材を溶かしてはんだ接合部を形成する抵抗溶接法です。

スポット溶接は主に次のような場面で使用されます。

1. 自動車のキャブ、台車、ハーベスタの魚鱗スクリーンなどのシートプレス部品の重ね接合。

2. 台車の側壁や天井、トレーラー室のパネル、コンバインのファンネルなどの薄板形鋼構造物および外板構造物。

3. スクリーン、スペースフレーム、クロスバーなど

C性格的な

スポット溶接中、溶接物は重ね接合を形成し、2 つの電極間で押し付けられます。その主な特徴は次のとおりです。

1. スポット溶接時の接続部の加熱時間が非常に短く、溶接速度が速い。

2. スポット溶接は電気エネルギーのみを使用し、充填材やフラックス、ガス等を必要としません。

3. スポット溶接の品質は主にスポット溶接機によって保証されます。操作が簡単で機械化・自動化の度合いが高く、生産性が高い。

4. 低い労働強度と良好な労働条件。

5. 溶接通電は短時間で完了するため、大きな電流と圧力が必要となるため、プロセスのプログラム制御がより複雑になり、溶接機の容量が大きくなり、機器の価格が比較的高くなります。高い。

6.はんだ接合部の非破壊検査は困難です。

運用プロセス

溶接前にワークピースの表面をきれいにする必要があります。一般的な洗浄方法は、濃度10%の加熱した硫酸に酸洗した後、熱湯で洗浄する酸洗洗浄です。具体的な溶接プロセスは次のとおりです。

(1) スポット溶接機の上部電極と下部電極の間にワーク接合部を送り込み、クランプします。

(2)帯電により、2つのワークピースの接触面が加熱され、部分的に溶融してナゲットが形成される。

(3)電源を切った後も圧力を維持し、圧力下でナゲットを冷却・固化させてはんだ接合部を形成する。

(4) 圧力を解除し、ワークを取り出します。

影響を与える要因

溶接品質に影響を与える主な要因は、溶接電流と通電時間、電極圧力とシャントなどです。

1. 溶接電流と通電時間

スポット溶接は、溶接電流の大きさと通電時間の長さにより、ハード仕様とソフト仕様の2種類に分けられます。短時間に大電流を流す仕様をハード仕様と呼びます。生産性が高く、電極寿命が長く、溶接部の変形が少ないという利点があります。熱伝導性に優れ、金属の溶接に適しています。小さな電流を長時間流す仕様はソフト仕様と呼ばれ、生産性が低く、硬くなりやすい金属の溶接に適しています。

2. 電極圧力

スポット溶接中、電極によって溶接部にかかる圧力を電極圧力といいます。電極圧力は適切に選択する必要があります。圧力が高い場合、ナゲット凝固時に発生する収縮気孔や引け巣は除去できますが、接続抵抗や電流密度が低下し、溶接部の加熱が不十分となりナゲット径が小さくなります。はんだ接合部。はんだ接合部の強度が低下します。電極圧力のサイズは、次の要素に従って選択できます。

(1) 溶接部の材質。材料の高温強度は高くなります。より大きな電極圧力が必要になります。したがって、ステンレス鋼や耐熱鋼を溶接する場合には、低炭素鋼よりも高い電極圧力が必要となります。

(2) 溶接パラメータ。溶接仕様が難しいほど、電極圧力は大きくなります。

3. シャント

スポット溶接の際、溶接主回路の外部から流れる電流をシャントといいます。シャントにより溶接部に流れる電流が減少し、加熱不足となり、はんだ接合部の強度が大幅に低下し、溶接品質に影響を与えます。転用の程度に影響を与える要因には、主に次の側面が含まれます。

(1) 溶接部の厚さとはんだ接合部の間隔。はんだ接合部間の距離が増加すると、シャント抵抗が増加し、シャントの程度が減少します。従来のドットピッチ30~50mmを採用した場合、分流電流は全電流の25%~40%を占め、溶接部の厚さが薄くなるにつれて分流の程度も減少します。

(2) 溶接部の表面状態。溶接部の表面に酸化物や汚れがあると、2 つの溶接部間の接触抵抗が増加し、溶接部を流れる電流が減少します。つまり、シャントの度合いが増加します。ワークピースは酸洗い、サンドブラスト、研磨が可能です。

安全上のご注意

(1) 溶接機のフットスイッチには、偶発的な作動を防ぐために頑丈な保護カバーが付いている必要があります。

(2) 作動点には、作動火花の飛散を防止する邪魔板を設けること。

(3) 溶接作業者は、溶接の際には平らな保護メガネを着用する必要があります。

(4) 溶接機を設置する場所は乾燥した状態に保ち、地面は滑り止め板で覆ってください。

(5) 溶接作業後は電源を切り、冷却水スイッチを 10 秒間伸ばしてから閉じてください。気温が低い場合は、凍結を防ぐために水路に溜まった水を取り除く必要があります。

投稿日時: 2023 年 7 月 31 日