コーティングは溶接プロセスにおいて複雑な冶金反応と物理的および化学的変化を引き起こし、光電極の溶接の問題を基本的に克服するため、コーティングは溶接金属の品質を決定する主な要因の1つでもあります。

電極コーティング:溶接コアの表面に、物理的・化学的性質の異なる微粒子材料を均一にコーティングした被覆層を指します。

の役割溶接電極コーティング:溶接プロセスでは、適切な融点、粘度、密度、アルカリ度、その他の物理的および化学的特性を備えたスラグを形成し、安定したアーク燃焼を確保し、溶滴金属を容易に移行させ、アークゾーンと溶融池の周囲に雰囲気を作成して保護します。溶接領域を適切に保護し、良好な溶接形成と溶接性能を実現します。脱酸剤、合金元素、または一定量の鉄粉をコーティングに添加することにより、溶接金属の性能要件を満たしたり、溶解効率を向上させることもできます。

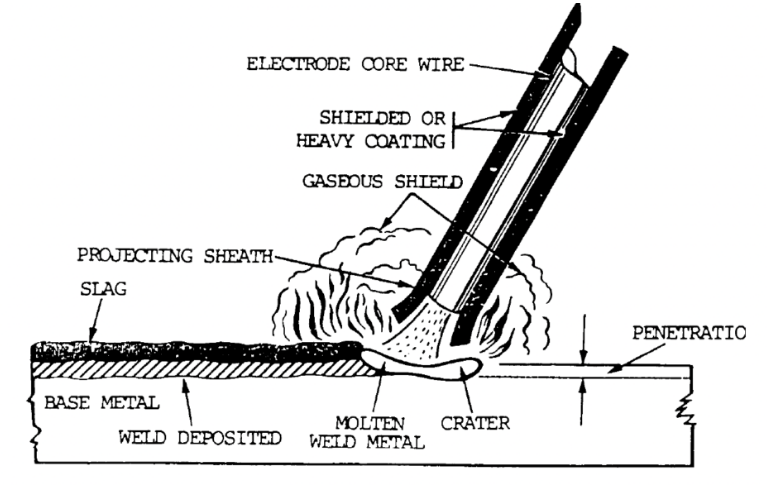

電極アーク溶接の原理:

1.メディシンスキン

2. 溶接コア

3. ガスを保護する

4: アーク

5. 溶融プール

6. 基材

7. 溶接

8. 溶接スラグ

9. スラグ

10. メルトドロップ

電極コーティングにおける役割に応じて、さまざまな原材料を次のように分類できます。

(1) アークスタビライザー

主な機能は、溶接プロセスにおいて電極がアークを開始しやすくし、アークの安定した燃焼を維持することです。アーク安定剤としての原料は主に、長石、ケイ酸ナトリウム、ルチル、二酸化チタン、大理石、雲母、イルメナイト、還元イルメナイトなど、イオン化ポテンシャルが低くイオン化しやすい元素を一定数含むものです。

(2) ガス発生剤

高温アーク分解ガスの作用により、保護雰囲気を形成し、アークと溶融金属を保護し、周囲の空気への酸素と窒素の侵入を防ぎます。一般的に使用されるガス発生剤は、炭酸塩 (大理石、ドロマイト、斜方酸、炭酸バリウムなど) および有機物 (木粉、デンプン、セルロース、樹脂など) です。

(3) 脱酸素剤(還元剤とも呼ばれます)

溶接工程における化学冶金反応により、溶接金属中の酸素含有量を低減し、溶接金属の性能を向上させることができます。脱酸剤は酸素と親和性の高い鉄合金や金属粉末を主成分としています。一般的に使用される脱酸剤は、フェロマンガン、フェロシリコン、フェロチタン、フェロアルミニウム、シリコンカルシウム合金などです。

(4) 可塑剤

その主な機能は、電極をプレスコーティングする過程での可塑性、弾性、流動性を改善し、電極のコーティング品質を向上させ、電極コーティングの滑らかな表面に亀裂が入らないようにすることです。通常、雲母、白泥、二酸化チタン、タルク、固体水ガラス、セルロースなどの材料の特定の膨張特性を考慮して、ある程度の弾性、滑り性、または吸収性を選択します。

(5) 合金剤

これは、溶接プロセスにおける合金元素の燃焼を補償し、溶接金属の化学組成と特性を保証するために合金元素を溶接部に移動させるために使用されます。必要に応じて、さまざまなフェロ合金(フェロマンガン、フェロシリコン、フェロクロム、鉄鋼、バナジウム第二鉄、ニオブ第二鉄、ボロン第二鉄、希土類フェロシリコンなど)または純金属(マンガン金属、金属クロムなど)を選択します。 、ニッケル粉末、タングステン粉末など)。

(6) スラグ製造剤

溶接では、原料のスラグ剤として大理石、蛍石、ドロマイト、マグネシア、長石、白泥、雲母、石英が使用されるため、溶融スラグの特定の物理的および化学的特性を形成し、溶接液滴と溶融池金属を保護し、溶接の形成を改善することができます。 、ルチル、二酸化チタン、イルメナイトなど。

(7) バインダー

塗料は溶接芯に強固に結合しており、乾燥後の電極塗膜は一定の強度を持っています。溶接冶金のプロセスでは、溶接池や溶接金属に悪影響を及ぼしません。一般的に使用される結合剤は、ケイ酸ナトリウム (カリウム、ナトリウム、および混合ケイ酸ナトリウム) およびフェノール樹脂、ガムなどです。

投稿時刻: 2023 年 5 月 4 日