導入

車体は車両の他の部品のキャリアであるため、その製造技術が車両全体の製造品質に直接影響します。溶接は自動車の車体製造工程において重要な生産工程です。現在、自動車車体の溶接に使用される溶接技術には、主に抵抗スポット溶接、MIG溶接、MAG溶接、レーザー溶接があります。

高度な光電気機械統合溶接技術であるレーザー溶接技術は、従来の自動車車体溶接技術と比較して、高エネルギー密度、速い溶接速度、小さな溶接応力と変形、優れた柔軟性という利点を持っています。

自動車の車体構造は複雑で、その構成部品は主に薄肉で湾曲したものです。自動車の車体溶接は、車体材質の変更、車体部品の板厚の変化、溶接軌跡や接合形状の多様化など、いくつかの困難に直面しています。さらに、自動車ボディの溶接では、溶接品質と溶接効率に対する高い要求が求められます。

レーザー溶接は、適切な溶接プロセスパラメータに基づいて、車体の主要部品の高い疲労強度と衝撃靱性を確保し、車体の溶接品質と耐用年数を保証します。レーザー溶接技術は、自動車車体部品の溶接のさまざまな接合形状、さまざまな厚さ、さまざまな材料タイプに適応し、自動車車体製造の柔軟なニーズに対応できます。したがって、レーザー溶接技術は自動車産業の質の高い発展を実現するための重要な技術手段です。

自動車車体のレーザー溶接技術

自動車ボディのレーザー深溶け込み溶接技術

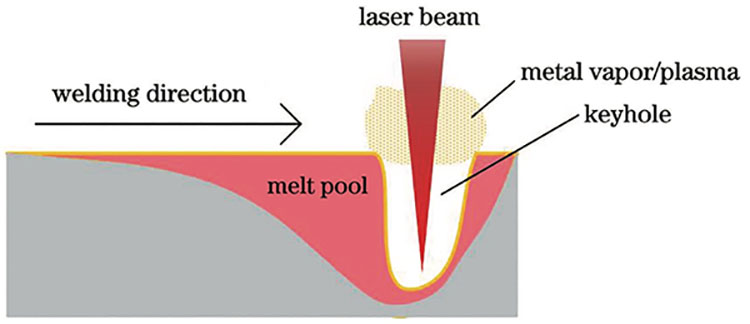

レーザー深溶け込み溶接プロセス (図 1) の原理は次のとおりです。レーザー出力密度が一定のレベルに達すると、材料の表面が蒸発し、キーホールが形成されます。穴内の金属の蒸気圧が周囲の液体の静圧および表面張力と動的平衡に達すると、キーホールを通してレーザーを穴の底に照射することができ、レーザー光線の移動により連続的にレーザーが照射されます。溶接が形成されます。レーザー深溶け込み溶接プロセスでは、補助フラックスやフィラーを追加する必要がなく、ワークピース自体の材料を一緒に溶接できます。

イチジク。1 レーザー深溶け込み溶接プロセスの概略図

レーザー深溶け込み溶接で得られる溶接部は、一般に滑らかで直線的であり、変形が少ないため、自動車車体の製造精度の向上につながります。溶接部の高い引張強度により、自動車ボディの溶接品質が保証されます。溶接速度が速く、溶接生産効率の向上に貢献します。

自動車車体の溶接プロセスにおいて、レーザー深溶け込み溶接プロセスを使用すると、部品、金型、溶接ツールの数が大幅に削減され、車体の重量と生産コストが削減されます。しかし、レーザー深溶け込み溶接プロセスでは、溶接部品の組み立てギャップに対する許容度が低く、組み立てギャップを 0.05 ~ 2 mm の間で制御する必要があります。組立隙間が大きすぎるとポアなどの溶接欠陥が発生します。

今回の研究では、自動車車体の同一材質の溶接において、レーザー深溶け込み溶接のプロセスパラメータを最適化することにより、良好な表面形成、少ない内部欠陥、優れた機械的特性を備えた溶接が得られることを示した。溶接部の優れた機械的特性により、自動車車体の溶接部品のニーズを満たすことができます。しかし、自動車車体の溶接においては、アルミニウム合金や鋼に代表される異種金属レーザー深溶け込み溶接技術が成熟していません。遷移層を追加することで優れた性能を備えた溶接継目が得られますが、さまざまな遷移層材料が IMC 層に及ぼす影響機構や溶接組織に対するそれらの作用機構は明らかではなく、さらなる研究が必要です。

自動車車体レーザーワイヤー充填溶接工程

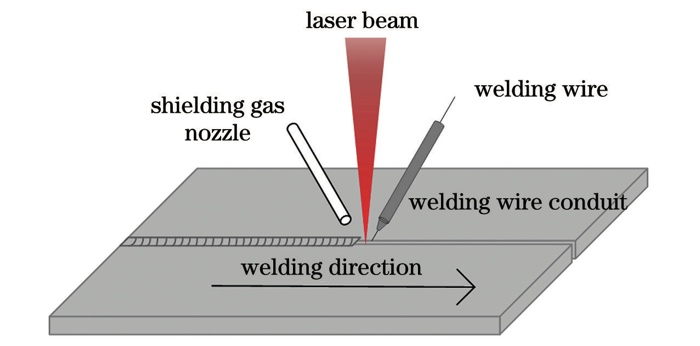

レーザーフィラーワイヤ溶接プロセスの原理は次のとおりです。特定の溶接ワイヤを溶接部に事前充填するか、レーザ溶接プロセス中に同時に溶接ワイヤを送給することによって溶接継手が形成されます。これは、レーザー深溶け溶接中に、ほぼ均質な溶接ワイヤ材料を溶接池に投入することに相当します。レーザーフィラーワイヤ溶接プロセスの概略図を図 2 に示します。

イチジク。2 レーザーワイヤ充填溶接プロセスの概略図

レーザー深溶け込み溶接と比較して、レーザーワイヤ充填溶接には自動車車体溶接において 2 つの利点があります。第一に、溶接される自動車車体部品間の組み立てギャップの公差が大幅に改善され、レーザー深溶け込み溶接の問題を解決できます。必要な溝のクリアランスが大きすぎます。第二に、異なる組成含有量の溶接ワイヤを使用することで溶接領域の組織分布を改善でき、溶接性能を調整できます。

自動車車体の製造工程において、レーザーワイヤ充填溶接プロセスは主に車体のアルミニウム合金および鋼部品の溶接に使用されます。特に自動車車体のアルミニウム合金部品の溶接プロセスでは、溶融池の表面張力が小さいため、溶融池の崩壊が起こりやすく、レーザーワイヤ充填溶接プロセスは溶融池の崩壊の問題をよりよく解決できます。溶接ワイヤーを溶かすことによって。

自動車ボディのレーザーろう付け技術

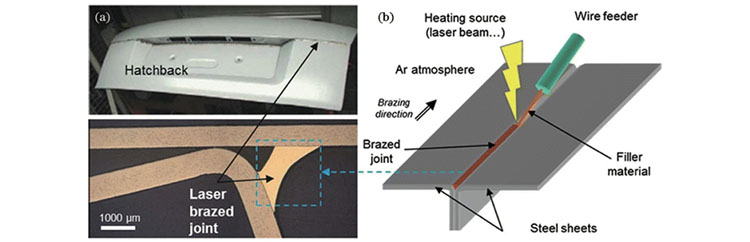

レーザーろう付けプロセスの原理は次のとおりです。レーザーを熱源として使用し、レーザー光を焦点を合わせて溶接ワイヤーの表面に照射し、溶接ワイヤーを溶かし、溶けたワイヤーを落下させて溶接ワイヤーの間に充填します。溶加材とワークとの間に溶融・拡散などの冶金効果が生じ、ワークが接合されます。レーザーワイヤ充填溶接プロセスとは異なり、レーザーろう付けプロセスはワイヤを溶かすだけで、溶接されるワークピースを溶かしません。レーザーろう付けは溶接の安定性は良好ですが、溶接部の引張強度は低くなります。イチジク。図3は、自動車トランクリッド溶接におけるレーザーろう付けプロセスの応用を示している。

イチジク。3 自動車におけるレーザーろう付けの応用:(a)リアフードのレーザー溶接。(b) レーザーろう付けの模式図

自動車の車体溶接工程において、レーザーろう付け工程は主に、ボディのトップカバーと側壁の溶接、トランクの上部と下部の溶接など、接合強度の要求が低い車体部品の溶接を行っています。カバーなど、フォルクスワーゲン、アウディなどのハイエンドモデルのトップカバーにはレーザーロウ付け加工が採用されています。

自動車ボディのレーザーろう付け溶接シームの主な欠陥には、エッジバイト、気孔、溶接変形などが含まれます。これらの欠陥は、プロセスパラメータを調整し、多焦点レーザーろう付けプロセスを使用することで明らかに抑制できます。

自動車車体のレーザーアーク複合溶接技術

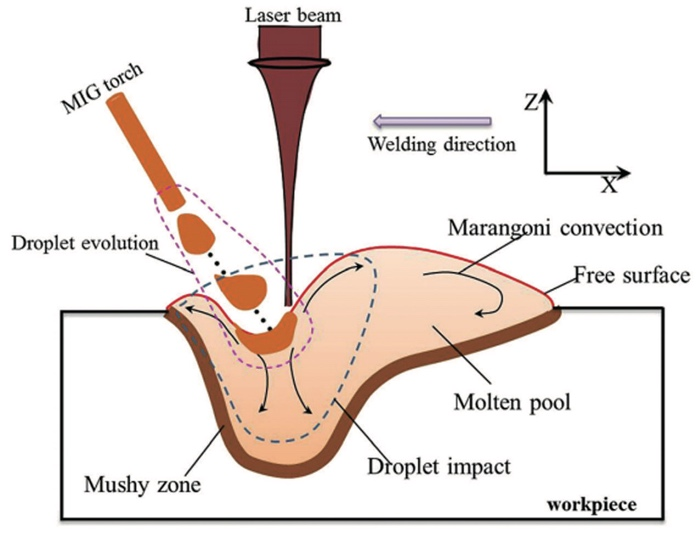

レーザーとアークの複合溶接プロセスの原理は次のとおりです。レーザーとアークの 2 つの熱源を使用して、溶接するワークピースの表面に同時に作用し、ワークピースを溶融および凝固させて溶接を形成します。図 4 にレーザーアーク複合溶接プロセスの概略図を示します。

イチジク。4 レーザーアーク複合溶接プロセスの概略図

レーザーアーク複合溶接は、レーザー溶接とアーク溶接の両方の利点を持っています。まず、二重熱源の作用により、溶接速度が向上し、入熱が小さく、溶接変形が小さく、レーザー溶接の特性が優れています。維持されている。第二に、より優れたブリッジ能力とアセンブリギャップの許容度が向上します。第三に、溶融池の凝固速度が遅いため、気孔や亀裂などの溶接欠陥が除去され、熱影響部の構造と性能が向上します。第四に、アークの効果により、高反射率、高熱伝導率の材料の溶接が可能となり、適用材料の範囲が広がります。

自動車の車体製造工程において、レーザーアーク複合溶接工程は主に車体のアルミニウム合金部品とアルミニウム・鋼の異種金属を溶接する工程であり、自動車の車体部品の溶接など、組立隙間が大きい部品の溶接が行われます。自動車のドアの場合、アセンブリのギャップがレーザー アーク複合溶接のブリッジ性能に影響を与えるためです。さらに、レーザー-MIGアーク複合溶接技術は、アウディボディのサイドトップビーム位置にも適用されています。

自動車車体の溶接プロセスにおいて、レーザーとアークの複合溶接は、単一レーザー溶接よりもギャップ許容差が大きいという利点がありますが、レーザーとアークの相対位置、レーザー溶接パラメータ、アークパラメータなどの要素を総合的に考慮する必要があります。レーザーアーク溶接における熱と物質の移動挙動は複雑で、特に異種材料溶接におけるエネルギー制御と IMC の厚さと構造制御のメカニズムはまだ不明であり、さらなる研究が必要です。

その他の自動車ボディのレーザー溶接プロセス

レーザー深溶け込み溶接、レーザーワイヤ充填溶接、レーザーろう付けおよびレーザーアーク複合溶接およびその他の溶接プロセスは、より成熟した理論であり、広範な実用化が行われています。自動車業界の車体溶接の効率化に対する要求の向上と、軽量自動車製造における異種材料溶接の需要の増加に伴い、レーザースポット溶接、レーザースイング溶接、マルチレーザービーム溶接、レーザーフライト溶接が注目を集めています。に。

レーザースポット溶接工程

レーザースポット溶接は高度なレーザー溶接技術であり、溶接速度が速く、溶接精度が高いという利点があります。レーザースポット溶接の基本原理は、レーザー密度を調整して熱伝導溶接または深融着効果を達成することにより、溶接する部品の特定の点にレーザービームを集中させ、その点の金属を瞬時に溶かすことです。 、レーザービームの作用が停止すると、液体金属がリフローし、固化して接合部を形成します。

レーザー スポット溶接には、パルス レーザー スポット溶接と連続レーザー スポット溶接の 2 つの主な形式があります。パルスレーザースポット溶接レーザービームのピークエネルギーは高いですが、動作時間が短く、一般にマグネシウム合金、アルミニウム合金、その他の軽金属の溶接に使用されます。連続レーザースポット溶接におけるレーザービームの平均出力は高く、レーザーの動作時間が長く、鋼の溶接に広く使用されています。

自動車車体溶接に関しては、抵抗スポット溶接と比較して、レーザースポット溶接は非接触であること、スポット溶接軌道を独立して設計できることなどの利点があり、異なるラップギャップ下での高品質溶接の要件を満たすことができます。自動車の車体材料。

レーザースイング溶接プロセス

レーザースイングウェルディングは、近年提案された新しいレーザー溶接技術であり、広く注目されています。この技術の原理は、レーザー溶接ヘッドにガルバノメーター群を統合することにより、レーザービームを素早く、整然と、狭い範囲に照射し、レーザービームが撹拌しながら前進する効果を実現することです。

レーザースイング溶接プロセスにおける主なスイング軌道には、横スイング、縦スイング、円スイング、無限スイングなどがあります。レーザースイング溶接プロセスは、自動車ボディの溶接において大きな利点を持っています。レーザー光のスイング作用により、溶融池の流動状態は大きく変化します。したがって、同一自動車車体材料の溶接において、未溶融欠陥の除去、結晶粒の微細化、気孔の抑制が可能となる。また、自動車車体の異種材料溶接における異種材料の混合不足や溶接部の機械的特性不良などの問題も改善できます。

マルチレーザービーム溶接プロセス

現在、光ファイバーレーザーは、溶接ヘッドに取り付けられたスプリッターモジュールによって複数のレーザービームに分割できます。マルチレーザービーム溶接は、溶接プロセスで複数の熱源を適用することと同等であり、ビームのエネルギー分布を調整することで、異なるビームが異なる機能を達成できます。たとえば、エネルギー密度の高いビームがメインビームとなり、深い部分を担当します。貫通溶接;ビームのエネルギー密度が低いと、材料の表面を洗浄して予熱することができ、材料によるレーザー ビームのエネルギーの吸収が増加します。

亜鉛メッキ高張力鋼材は自動車のボディに広く使用されています。マルチレーザービーム溶接技術は、亜鉛メッキ鋼板の溶接プロセスにおける亜鉛蒸気の蒸発挙動と溶融池の動的挙動を改善し、スパッタリング問題を改善し、溶接部の引張強度を向上させることができます。

レーザーフライト溶接プロセス

レーザーフライト溶接技術は、溶接効率が高く、独自設計が可能な新しいレーザー溶接技術です。レーザー フライト ウェルディングの基本原理は、レーザー ビームが走査ミラーの X ミラーと Y ミラーに入射すると、ミラーの角度が独立したプログラミングによって制御され、任意の角度でレーザー ビームを偏向できるというものです。

自動車ボディの従来のレーザー溶接は、主に溶接ロボットによって駆動されるレーザー溶接ヘッドの同期動作に依存して溶接効果を実現します。しかし、自動車車体の溶接効率は、溶接箇所が多く溶接箇所が長いため、溶接ロボットの反復往復運動によって大きく制限されます。これに対し、レーザーフライト溶接では、ミラーの角度を調整するだけで一定の範囲内で溶接を行うことができます。したがって、レーザーフライト溶接技術は溶接効率を大幅に向上させることができ、幅広い応用の可能性を秘めています。

概要と展望

自動車産業の発展に伴い、将来の車体溶接技術は溶接プロセスとインテリジェント技術の2つの側面で発展し続けます。

自動車車体、特に新エネルギー車体は軽量化の方向に発展しています。軽量合金、複合材料、および異種材料が自動車車体にさらに広く使用されるようになり、従来のレーザー溶接プロセスでは溶接要件を満たすことが困難であるため、高品質で効率的な溶接プロセスが将来の開発トレンドになるでしょう。

近年、レーザースイング溶接、マルチレーザービーム溶接、レーザーフライト溶接などの新興レーザー溶接プロセスは、溶接品質と溶接効率の観点から予備的な理論研究とプロセスの探索となっています。将来的には、新興のレーザー溶接プロセスと自動車車体の軽量材料および異種材料の溶接シーンを密接に組み合わせ、レーザービームのスイング軌道の設計、マルチレーザービームエネルギーの作用メカニズムについて徹底的な研究を行う必要があります。フライト溶接効率の向上を目指し、成熟した軽量車体溶接プロセスを模索します。

自動車車体のレーザー溶接技術はインテリジェント技術と深く統合されています。自動車ボディのレーザー溶接状態をリアルタイムで認識し、プロセスパラメータをフィードバック制御することが、溶接品質に決定的な役割を果たします。現在のインテリジェント レーザー溶接技術は、主に溶接前の軌道計画と追跡、および溶接後の品質検査に使用されています。国内外の溶接欠陥検出とパラメータ適応制御に関する研究はまだ初期段階にあり、レーザー溶接プロセスのパラメータ適応制御技術は自動車車体製造にはまだ適用されていません。

したがって、自動車車体溶接工程におけるレーザー溶接技術の適用特性を考慮すると、高度なマルチセンサーを核としたレーザー溶接用のインテリジェントセンシングシステムと、高速かつ高精度の溶接ロボット制御システムが必要となります。インテリジェントなレーザー溶接技術のあらゆる側面のリアルタイム性と正確性を確保するために将来開発される。高品質で効率的な処理を確保するために、「溶接前軌道計画 - 溶接後の溶接品質オンライン検出のパラメータ適応制御」のリンクを開きます。

投稿日時: 2023 年 10 月 16 日