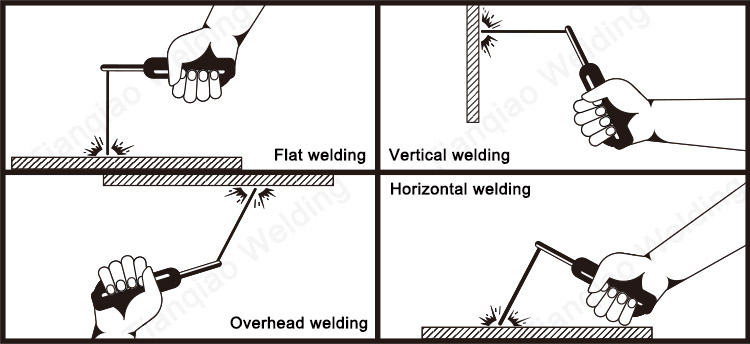

溶接位置は溶接時に参照され、溶接機に対する溶接部の相対的な空間位置を指します。

平坦溶接、水平溶接、垂直溶接、オーバーヘッド溶接があります。フラット溶接とは、溶接工が頭を下げて水平に溶接することを指し、ダウンハンド溶接とも呼ばれます。T 字型接続の溶接の場合、T 字型溶接は多くの場合 45° で配置され、下向きの溶接シームの溶接位置を形成します。これは、いわゆるシップ溶接と呼ばれます。水平溶接とは、溶接機がアームとほぼ同じ高さで水平に溶接することを指します。立溶接とは、溶接機によるボトムアップの立溶接を指します。オーバーヘッド溶接とは、溶接工が上を向いて行う水平シーム溶接のことを指します。溶接品質を確保するのに最も簡単な平坦溶接、2 番目に水平溶接、3 番目に垂直溶接、そして頭上溶接は品質を確保するのが最も難しいため、できるだけ避けるべきです。

平坦溶接

平坦溶接の溶接特性:

1. 溶接金属は主に自重に依存して溶融池に移行します。

2. 溶融池の形状と金属は維持および制御が容易です。

3. 同じ板厚の金属を溶接する場合、平溶接位置の溶接電流が他の溶接位置に比べて大きくなり、生産効率が高くなります。

4. スラグと溶融池は混合しやすく、特に平らなすみ肉溶接を溶接する場合、スラグが誘導され、スラグ介在物を形成しやすくなります。

*酸性溶接棒のスラグと溶融池を区別するのは簡単ではありません。2 本のアルカリ溶接棒は比較的透明です。HG20581 規格には、クラス II および III の容器では酸溶接棒を使用できないことが明確に記載されています。

5. 不適切な溶接パラメータと操作は、溶接ビード、アンダーカット、溶接変形などの欠陥を容易に引き起こす可能性があります。

6. 片面溶接の裏面が自由に形成されている場合、最初の溶接では溶け込みが不均一になり、裏面の成形不良が発生しやすくなります。

平溶接の溶接箇所:

1. 板厚に応じて電極径を大きくし、溶接電流を大きくすることができます。

2. 溶接時、溶接棒と溶接部の角度は60~80°であり、スラグと液体金属の分離を制御し、スラグの発生を事前に防ぎます。

3. 板厚が 6mm 以下の場合、突合せ平溶接は一般的に I 型開先とし、前面溶接シームは φ3.2~4 の電極を用いたショートアーク溶接とし、溶け込み深さは板厚の2/3に達します。背面をシールする前に、根を掃除する必要はありません(重要な構造を除く)が、スラグを掃除する必要があり、電流が大きくなる可能性があります。

4. バットフラット溶接においてスラグと溶融池メタルの混合が不明確な場合、アークを長くして電極を前方に傾け、溶融スラグを溶融池の奥に押し込むことでスラグの巻き込みを防ぐことができます。

5. 水平に傾斜した溶接部を溶接する場合は、スラグの混入を防ぐために上り勾配溶接を使用し、スラグの混入を避けるために溶融池が前方に移動するのを防ぐ必要があります。

6. 多層および多パス溶接を使用する場合は、溶接パスの数と溶接順序に注意し、各層が4〜5mmを超えないようにしてください。

7. T タイプの平角溶接継手、コーナー継手、オーバーラップ継手の場合、2 つのプレートの厚さが異なる場合は、アークを厚いプレートの片側に偏向するように溶接棒の角度を調整する必要があります。 2枚のプレートが均等に加熱されるようにします。

8. 配送方法の正しい選択

(1) 溶接厚さが 6mm 以下の場合は、I 種開先突合せ平溶接となります。両面溶接を採用すると、前面の溶接シームは直線になり、少し遅くなります。裏側の溶接シームも直線を採用し、溶接電流は若干大きくなります。、 もっと早く。

(2) プレートの厚さが 6mm 以下の場合、他の形状の開先を開く場合は、多層溶接または多層多層溶接が使用できます。底部溶接の最初の層には、小電流電極、小さな標準電流、直線または鋸歯状電極を使用する必要があります。形状搬送バー溶接。充填層溶接では、電極径を大きくし、溶接電流を大きくしたショートアーク溶接が選択できます。

(3) T ジョイントの平坦隅肉溶接の脚のサイズが 6 mm 未満の場合は、単層溶接を使用でき、直線、斜めリング、またはジグザグ形状の搬送方法を使用できます。脚のサイズが大きい場合は、多層溶接または多層溶接を使用する必要があります。マルチパス溶接、底部溶接は直線ストリップ輸送方法を採用し、充填層は斜め鋸歯状または斜め円形ストリップ輸送を選択できます。

(4) 多層、多パス溶接は直線搬送方式を原則とします。

平坦溶接に適した軟鋼電極は、AWS E6013, AWS E6010, AWS E6011, AWS E7018。

垂直溶接

垂直溶接の溶接特性:

1. 溶融池メタルと溶融スラグは自重により落下し、分離しやすい。

2. 溶融池の温度が高すぎると、溶融池金属が垂れやすくなり、溶接ビード、アンダーカット、スラグ巻き込みなどの欠陥が発生し、溶接が不均一になります。

3. Tジョイント溶接部の根元部は不完全溶けが生じやすい。

4.浸透度が把握しやすい。

5. 平坦溶接に比べて溶接の生産性が低下します。

垂直溶接の主なポイント:

1. 溶接棒の正しい角度を維持します。

2. 生産では、垂直垂直溶接が一般的に使用され、垂直垂直溶接には溶接の品質を確保するために特別な溶接棒が必要です。立上溶接は平溶接に比べて溶接電流が10~15%小さくなり、電極径も小さいもの(<φ4mm)を選定する必要があります。

3. ショートアーク溶接を使用して、溶滴から溶融池までの距離を短くします。

4. 正しい配送方法を使用してください。

(1) 垂直溶接を行う場合は、T 溝突合せ継手 (通常、薄板に使用されます)、直線、ジグザグ、三日月形のストリップ溶接が一般的に使用され、最大アーク長は 6 mm 以下です。

(2) 他の形式の開先突合せ垂直溶接の場合、最初の溶接層は振れの小さい破断、三日月形、三角形のストリップ溶接で溶接されることがよくあります。後で、各レイヤーを三日月またはジグザグのストライプに使用できます。

(3) T 形継手の垂直溶接中、溶接棒は溶接シームの両側および上隅に適切な滞留時間を持たなければならず、溶接棒の振幅は溶接幅を超えてはなりません。縫い目。溶接棒の操作は、開先を使用した他の垂直溶接の操作と同様です。

(4) カバー層を溶着する場合、輸送方法により溶着部の表面形状が決まります。三日月形のストリップは、より高い要件の溶接シーム表面に使用できます。ジグザグのストリップは平らな面に使用できます (中央の凹面の形状は一時停止時間に関係します)。

立方溶接に適した軟鋼電極は、AWS E6013, AWS E6010, AWS E6011, AWS E7018, 特にE6011垂直上下溶接に適しています。

図 4. 天橋オーバーヘッド溶接

オーバーヘッド溶接

頭上溶接の溶接特性:

1. 溶融金属は重力によって落下するため、溶融池の形状や大きさは制御されません。

2. ストリップの輸送が難しく、溶接部の表面が溶接に適していません。

3. スラグの噛み込み、溶け込み不良、溶接ビード、溶接部の形成不良などの欠陥が発生しやすい。

4. 溶融した溶接金属が飛び散り、火傷事故を起こしやすい。

5. 頭上溶接の効率は他の位置に比べて低くなります。

頭上溶接の溶接箇所:

1.突合せ溶接の頭上溶接。溶接部の厚さが 4mm 以下の場合は、I 種開先を使用し、φ3.2mm の溶接棒を使用し、中程度の溶接電流で溶接してください。溶接厚さが 5mm 以上の場合は、多層および多パス溶接を使用する必要があります。

2. T字継手の溶接シームはオーバーヘッド溶接です。溶接足が8mm未満の場合は単層溶接を使用し、溶接足が8mmを超える場合は多層および多パス溶接を使用する必要があります。

3. 特定の状況に応じて、正しい配送方法を採用します。

(1) 溶接足のサイズが小さい場合は、リニアまたはリニア往復式を使用して単層溶接を完了します。溶接フットのサイズが大きい場合、多層溶接または多層マルチパス溶接を使用でき、最初の層は直線輸送を使用し、他の層は斜三角形または斜リング輸送方法を選択できます。

(2) どのような輸送方法を採用する場合でも、溶融池に通過するたびに溶接金属が過剰にならないようにしてください。

頭上溶接に適した軟鋼電極は次のとおりです。AWS E6013, AWS E6010、 AWS E6011, AWS E7018

横溶接

水平溶接の溶接特性:

1. 溶融金属は自重により開先上に落ちやすく、上側ではアンダーカット欠陥、下側では涙型の溶接ビードや溶け込み不良が発生します。

2. 溶融金属とスラグは垂直溶接に似て分離しやすいです。

水平溶接のポイント:

1. 突合せ継手の水平溶接開先は一般にV形またはK形ですが、板厚3〜4mmの突合せ継手はI型開先で両面溶接できます。

2.小径溶接棒を使用し、溶接電流は平坦溶接よりも小さく、短いアーク操作で溶融金属の流れをよりよく制御できます。

3. 厚板を溶接する場合は、底部溶接に加えて、多層および多パス溶接を使用することをお勧めします。

4. 多層およびマルチパス溶接の場合、溶接パス間のオーバーラップ距離の制御に特別な注意を払う必要があります。重ね溶接は不均一を防ぐため、前回の溶接の 1/3 の位置から溶接を開始します。

5. 特定の状況に応じて、適切な溶接棒角度を維持し、溶接速度はわずかにむらがあり均一である必要があります。

6. 正しい配送方法を使用してください。

(1) Type I 突合せ水平溶接の場合、前面溶接シームには往復直線ストリップ法を使用するのが良いでしょう。厚い部分には直線または小さな斜めの円形のストリップを使用し、裏面には直線のストリップを使用し、溶接電流を適切に増やすことができます。

(2) その他のベベルバット水平溶接を使用します。ギャップが小さい場合、底部の溶接には真っ直ぐなストリップを使用できます。ギャップが大きい場合、最下層は往復直線ストリップを採用します。他の層が多層溶接の場合、傾斜ストリップを使用できます。ストリップの円形搬送や多層および多パス溶接には直線搬送を使用する必要があります。

水平溶接に適した軟鋼電極は、AWS E6013, AWS E6010, AWS E6011, AWS E7018

投稿時間: 2021 年 7 月 21 日