溶融溶接中、溶接熱源の作用下で、溶融した電極金属と部分的に溶融した母材によって溶接物上に形成される特定の幾何学的形状を有する液体金属部分が溶融池です。冷却後は溶接となるため、溶融池の温度は溶接の品質に直接影響します。

溶融池の温度が高く、溶融池が大きく、溶融鉄の流動性が良い場合、溶融領域は溶融しやすくなります。しかし、温度が高すぎると、溶けた鉄が垂れやすくなり、片面溶接や両面成形の裏側が焼け落ち、溶接バンプが形成され、形状が崩れやすくなります。制御が難しく、接合部の可塑性が低下し、接合部に亀裂が入りやすくなります。溶融池の温度が低い場合、溶融池は小さく、溶融鉄は黒くなり、流動性が悪くなります。溶け込み不完全、溶融不足、スラグ混入などの欠陥が発生しやすい。

したがって、溶接効果と完成品の品質を確保するには、溶融池の温度を効果的に制御することが非常に重要です。

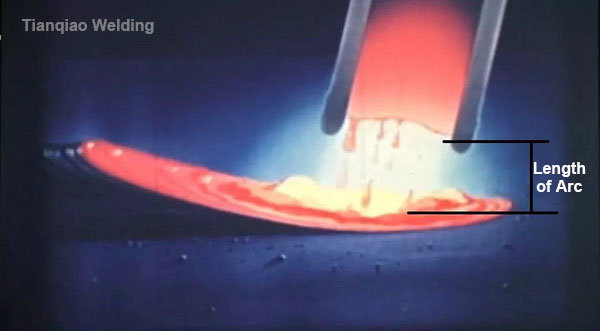

図1 天橋溶接

溶融池の温度は、溶接電流、電極の直径、輸送方法、電極の角度、アーク燃焼時間と密接な関係があります。関連する要因に応じて溶融池の温度を制御するために、次の措置が講じられます。

1. 溶接電流と電極径

この2つの側面は溶接にとって重要な要素であり、切っても切れない関係でもあります。融着溶接中、溶接部を通って逆流する電流を溶接電流といいます。電極の直径は、溶加材ロッドの断面サイズを指します。溶接棒がうまく溶けるかどうかは、簡単に言うと流す電流で決まります。

電流が小さすぎると、アークが開始されにくくなり、電極が溶接部にくっつきやすくなり、魚の鱗が厚くなり、両側が溶けなくなります。電流が大きすぎると、溶接中の飛沫と煙が大きくなり、電極が赤くなり、溶融池の表面が非常に明るくなります。焼き切れたりアンダーカットされたりしやすいです。電流が適切な場合、点火しやすく、アークが安定し、飛沫が小さく、均一なパチパチ音が聞こえ、溶接シームの両側が母材にスムーズに移行し、表面の魚の鱗が非常に優れています。薄くて溶接スラグを叩き出しやすい。その応用に関しては、複雑な関係があります。

1.1 溶接部のスペース位置に応じて溶接電流と電極径を選択する

垂直、水平、直立姿勢では、それに応じて電流は平板溶接よりも小さくなり、通常は平板溶接よりも 10% 程度電流が小さくなります。

同様に、垂直、水平、および直立位置では、電極の直径は通常、平坦溶接の直径よりも小さくなります。例えば12mm以上の平板の平板溶接では5.0mmの電極がよく使われます。, そして縦・横・直立において直径5.0mmの電極はほとんどありません。

1.2 溶接電流と電極直径は溶接の溶接レベルに応じて選択されます。

例:12mm平板突合せジョイントの場合、3.2mm天橋電極一般に平坦溶接の最下層に使用され、溶接電流は90-110A、4.0mmです。天橋電極充填層と被覆層に使用でき、溶接電流は160〜175Aです。

したがって、溶接電流と電極の直径を適切に選択することで、良好な溶接形成の基礎となる溶融池の温度を簡単に制御できます。溶接電流が小さすぎると、溶融池の温度が低すぎてアークが不安定になり、ワークが溶接できなくなる可能性があります。溶接電流が高すぎて溶融池の温度が高すぎると、溶融金属の飛散や流動が激しくなり、さらにはワークピースが燃えて溶接ビードが形成されます。

溶接電流と電極径の関係は以下のとおりです。自分自身の経験や習慣に基づいて合理的な選択をすることができます。適切であると思われ、良好な溶接形成が確保される限り、他のパラメータと同じパラメータを決定する必要はありません。

2. 溶接棒の輸送

の溶接棒軸に沿って溶融池の方向に供給されます。溶接棒が溶けた後もアークの長さは維持され続けます。したがって、溶接棒の溶融池方向の速度は、溶接棒の溶解速度と等しい必要がある。

電極の送り速度が電極の溶融速度よりも遅い場合、アークの長さは徐々に長くなり、アークが切れてしまいます。電極の送り速度が速すぎると、アークの長さが急激に短くなり、電極の端が溶接部と接触して短絡します。アークを消します。

図2 天橋溶接

3. 供給角度と供給位置

溶接中は溶接位置に応じて電極の角度を変え、鈍端の両側の溶融池の温度を常に適切に保つ必要があります。温度が高すぎると焼き付きを起こし、温度が低すぎると浸透不足、融合現象が起こります。電極と溶接方向の角度が90度の場合、アークが集中し溶融池の温度が高くなります。

角度が小さくなるとアークが分散され、溶融池の温度が低くなります。例えば、12mm平溶接シールの最下層の場合、溶接棒の角度が50~70度の場合、この時に溶融池の温度が下がり、溶接ビードや裏側の盛り上がる現象が発生します。避けられる。別の例として、12 mm プレートの垂直溶接シールの底部にある溶接棒を交換した後、溶接棒を輸送するときに溶接棒の角度を 90 ~ 95 度にして、溶融池の温度を迅速に上昇させることができます。溶融孔の開口がスムーズに行え、裏面が比較的平坦に形成されるため、効果的な制御が可能です。接合部が凹む現象。

電極送り位置が不十分な場合、貫通不足や溝クランプの原因となります。このときアークは相対的に分散するため、母材の鈍端部の溶融温度が不十分となり、母材底部の溶融が解けてしまう。金属を完全に溶かしたい場合は、溶解時間を長くする必要があります。溶接、溶融池の多層重ね合わせによりスラグ巻き込み現象が発生します。

正しい方法は、溶接棒を鈍端溝に 75 度の角度で伸ばし、溝の母材が溶けて両側で揺れるように位置合わせすることです。各動作には約 1 秒かかり、最初の溶融池が形成されるまで、そして次の溶融池の形成に入ります。このとき、各溶融池の溶解時間は短く、重量も軽いため、落下の原因には適さず、溶接バンプは形成されない。浅い溝はカバー表面の溶接にも役立ちます。

後者の溶融池は前の溶融池の 2/3 を覆っています。各溶融池はより薄く、後者は前の溶融池に対して加熱溶融後の効果を発揮し、溶融池内のガスがオーバーフローしてガスの生成を防ぐのに十分な時間を確保します。気孔。

図3 天橋溶接

4. アーク燃焼時間

57×3.5パイプの水平垂直固定溶接の実習では、アークブレイク法による溶接を行っています。溶接開始時は母材温度が低い状態です。溶接棒が開先の端に配置されていない場合、溶融鉄はすぐに収縮してアンダーカットが発生します。溶接の形成も高くて狭いため、過度の滑らかさの効果は得られず、結果として得られる表面は融合されません。

溶融池の形状から解析すると、落下する液滴状の場合は明らかに溶接形状が良くなく、溶接ビードが発生する可能性があります。したがって、頭上溶接により溶接点を十分に予熱する必要があります。電極とパイプ間の角度は 75 度です。アークが点火された後、予熱のためにアークが引き伸ばされます。電極ヘッド上の溶鉄の最初の一滴が落下した後、電極が送り込まれます。

このときの溶融池の温度は、母材が溶滴中に完全に溶けて溶接ができる程度の溶融池の大きさが溝幅プラス1mm程度となるようにする。

実際の溶接作業では、溶融池の温度変化を観察し、効果的な溶融池温度の制御方法を習得することが溶接技術習得の基礎となります。各部品の溶融池に応じて溶接棒の角度、送り位置、溶解時間を判断できる必要があり、いくつかの主要部品の操作技術を素早く把握し、一定期間の実際の訓練の後、技術レベルが向上します。溶接欠陥の発生率が大幅に低下し、複雑な構造の溶接におけるひずみ耐力が向上し、今後の溶接技術の向上につながります。

投稿時間: 2021 年 7 月 15 日