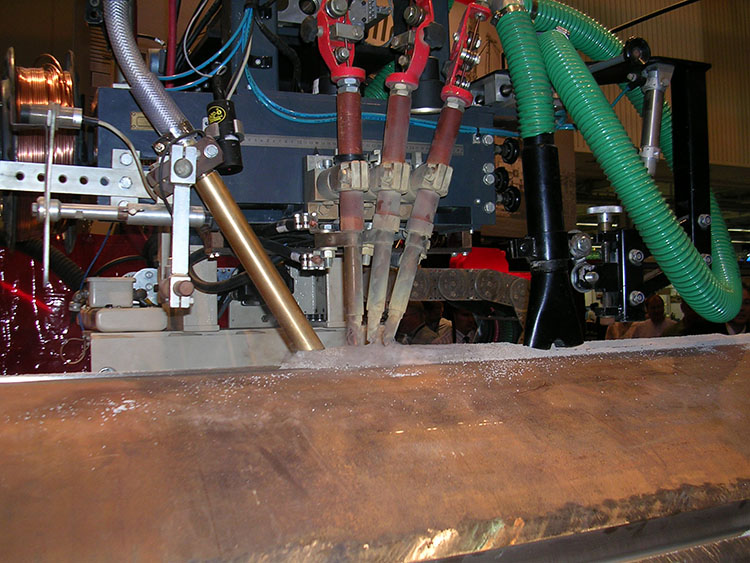

サブマージ アーク溶接プロセスは、パイプライン、圧力容器やタンク、線路製造、大規模建設などの重要な応用分野において最も理想的な選択肢です。最も単純な単線構造、二重線構造、直列二重線構造、および多線構造があります。

サブマージ アーク溶接プロセスは、生産性の向上から作業条件の改善、一貫した品質など、多くの溶接用途でユーザーに利益をもたらします。サブマージ アーク溶接プロセスの変更を検討している金属製造工場は、このプロセスから得られる多くの利点を考慮する必要があります。

サブマージアーク溶接の基礎知識

サブマージ アーク溶接プロセスは、配管、圧力容器およびタンク、機関車の建設、重建設/掘削などの重工業用途の要件に適しています。高い生産性を必要とする産業、特にサブマージ アーク溶接プロセスから大きなメリットが得られる非常に厚い材料の溶接を伴う産業に最適です。

その高い溶着速度と移動速度は、作業者の生産性、効率、生産コストに大きな影響を与える可能性があり、これがサブマージ アーク溶接プロセスの重要な利点の 1 つです。

その他の利点としては、優れた化学組成と機械的特性を備えた溶接、最小限のアーク可視性と低い溶接ヒューム、作業環境の快適性の向上、良好な溶接形状とトー ラインが挙げられます。

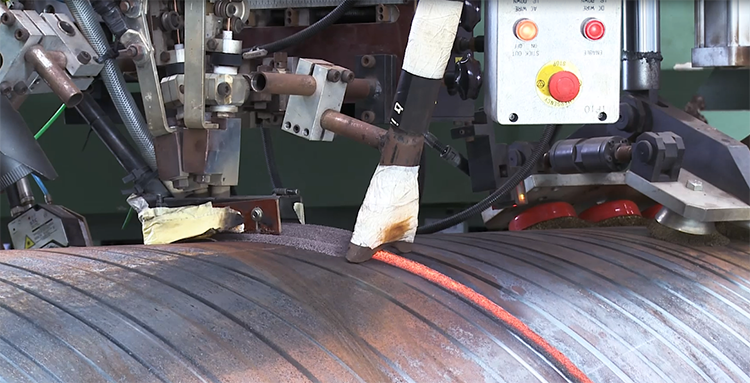

サブマージアーク溶接は、粒子状のフラックスを使用してアークを空気から分離するワイヤ送給機構です。名前が示すように、アークはフラックスに埋もれています。つまり、パラメータが設定されている場合、アークは後続のフラックス層の流れで見えなくなります。

溶接部に沿って移動するトーチによってワイヤが連続的に供給されます。アーク加熱によりワイヤの一部、フラックスの一部、母材が溶けて溶融池が形成され、これが凝縮して溶接スラグの層で覆われた溶接部が形成されます。

溶接材料の厚さの範囲は1/16「-3/4」で、シングルパス溶接による100%溶け込み溶接が可能です。肉厚に制限がなければ、マルチパス溶接も可能で、適切な溶接を実行できます。溶接の前処理を選択し、適切なワイヤフラックスの組み合わせを選択します。

フラックスとワイヤの選択

特定のサブマージ アーク溶接プロセスに最適なフラックスとワイヤを選択することは、そのプロセスで最良の結果を達成するために重要です。サブマージアーク溶接プロセスだけでも効率的ですが、使用するワイヤやフラックスによっても生産性と効率を向上させることができます。

フラックスは溶接池を保護するだけでなく、溶接部の機械的特性と生産性の向上にも貢献します。フラックスの配合はこれらの要因に大きな影響を及ぼし、電流容量とスラグの放出に影響を与えます。電流容量は、可能な限り最高の堆積効率と高品質の溶接プロファイルが得られることを意味します。

一部のフラックスは他のフラックスよりも一部の溶接設計に適しているため、特定のフラックスのスラグ放出はフラックスの選択に影響します。

サブマージ アーク溶接のフラックス選択オプションには、アクティブ タイプとニュートラル タイプの溶接が含まれます。基本的な違いは、活性フラックスは溶接の化学的性質を変化させますが、中性フラックスは変化させないことです。

活性フラックスはシリコンとマンガンを含むことが特徴です。これらの要素は、高入熱時に溶接の引張強度を維持し、高い移動速度でも溶接を滑らかに保ち、良好なスラグ放出を実現するのに役立ちます。

全体として、アクティブフラックスは、溶接品質の低下のリスクを軽減し、費用のかかる溶接後の洗浄や再加工のリスクを軽減します。

ただし、通常、シングルパス溶接またはダブルパス溶接にはアクティブフラックスが最適であることに注意してください。中性フラックスは、脆くて亀裂が生じやすい溶接部の形成を避けるのに役立つため、大規模なマルチパス溶接に適しています。

サブマージ アーク溶接には多くのワイヤのオプションがあり、それぞれに長所と短所があります。一部のワイヤはより高い入熱での溶接用に配合されていますが、他のワイヤはフラックスが溶接部をきれいにするのに役立つ合金を含むように特別に設計されています。

ワイヤの化学的特性と入熱の相互作用が溶接の機械的特性に影響を与える可能性があることに注意してください。充填金属の選択により生産性も大幅に向上します。

たとえば、サブマージ アーク溶接プロセスでメタルコア ワイヤを使用すると、ソリッド ワイヤを使用した場合と比較して溶着効率が 15 ~ 30% 向上し、より広く浅い溶け込みプロファイルが得られます。

金属芯線は移動速度が速いため、入熱も低減され、溶接の歪みや焼損のリスクが最小限に抑えられます。疑問がある場合は、フィラーメタルの製造元に問い合わせて、特定の用途に最適なワイヤとフラックスの組み合わせを決定してください。

投稿日時: 2023 年 6 月 27 日