溶接電極は、ガス溶接や電気溶接の際に溶接ワークの接合部に溶けて充填される金属棒です。電極の材質は通常、ワークの材質と同じです。

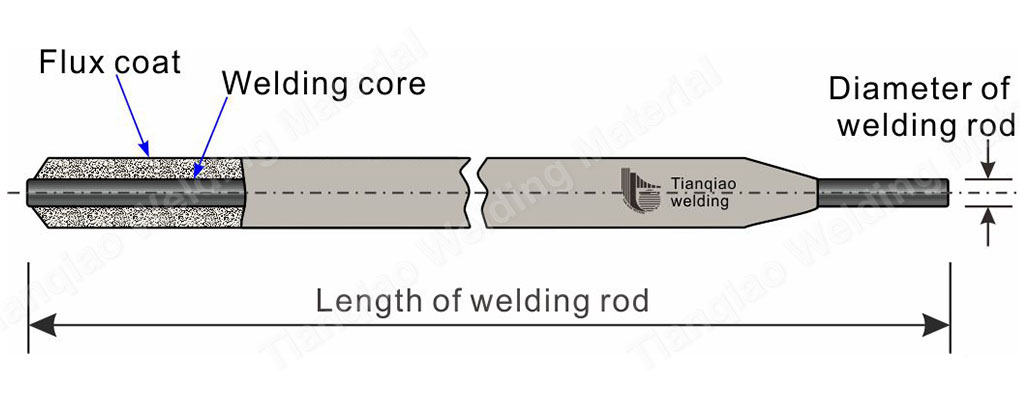

図1 天橋溶接電極の構造

溶接電極は、溶接棒にアーク溶接用の皮膜を塗布した溶融電極である。コーティングと溶接コアで構成されています。

溶接棒の被覆で覆われた金属の芯を「溶接棒」といいます。溶接コア。溶接コアは通常、一定の長さと直径を備えた鋼線です。

図2 天橋溶接電極のコア

コアの2つの機能

1. 溶接電流を流してアークを発生させ、電気エネルギーを熱に変換します。

2. 溶接コア自体がフィラーメタルとして溶け、液体母材と融合して溶接部を形成します。電極を用いて溶接する場合、芯金は溶接金属全体の一部を占めます。したがって、溶接コアの化学組成は溶接の品質に直接影響します。このため、電極の芯となる鋼線の銘柄と組成は別途規定されています。

電極コーティング溶接コアの表面に塗布されるコーティング層を指します。コーティングは溶接プロセスで分解および溶解してガスとスラグを形成し、これらは機械的保護、冶金処理、およびプロセス性能の向上に役割を果たします。

図3 天橋溶接電極のコーティング

コーティングの組成には、鉱物(大理石、蛍石など)、合金鉄および金属粉末(フェロマンガン、フェロチタンなど)、有機物質(木粉、セルロースなど)、化学製品(二酸化チタン、水ガラスなど)。電極コーティングは溶接の品質を決定する重要な要素です。

溶接工程におけるコーティングの主な役割

1. アーク燃焼の安定性を向上させる:

コーティングされていない電極はアークを点火しにくいです。着火しても安定して燃焼できません。

2. 溶接プールを保護します。

溶接工程中、空気中の酸素、窒素、水蒸気が溶接線に侵入し、溶接線に悪影響を及ぼします。気孔が形成されるだけでなく、溶接部の機械的特性が低下し、亀裂の原因となることもあります。電極コーティングが溶けた後、アークと溶融池を覆う大量のガスが発生し、溶融金属と空気の間の相互作用が減少します。溶接部が冷却されると、溶けたコーティングがスラグの層を形成し、溶接部の表面を覆って溶接金属を保護し、ゆっくりと冷却して気孔が発生する可能性を減らします。

三、溶接部の脱酸、脱硫、リン不純物を確実に除去する

溶接プロセス中に保護が行われますが、少量の酸素が溶融池に入り、金属および合金元素を酸化し、合金元素を燃焼させ、溶接の品質を低下させることは避けられません。したがって、溶融池に入った酸化物を還元するために、電極皮膜に還元剤(マンガン、シリコン、チタン、アルミニウムなど)を添加する必要があります。

4. 溶接用の合金元素を追加します。

アークの高温の影響により、溶接金属の合金元素が蒸発して燃焼し、溶接部の機械的特性が低下します。したがって、合金元素の焼損を補償し、溶接部の機械的特性を確保または改善するには、コーティングを介して適切な合金元素を溶接部に添加する必要があります。一部の合金鋼の溶接では、溶接金属を母材の金属組成に近づけ、機械的特性を追いつく、または超えるようにするために、コーティングを介して合金を溶接部に浸透させる必要もあります。卑金属。

5. 溶接の生産性を向上させ、スパッタを削減します。

電極コーティングにより飛沫を増加させ、スパッタを低減する効果があります。電極コーティングの融点はコアの溶接点よりわずかに低くなります。ただし、溶接芯がアークの中心にあり、温度が比較的高いため、溶接芯が先に溶け、被覆が少し遅れて溶けます。同時に、スパッタによる減肉が低減されるため、溶着係数が増加し、溶接生産性も向上する。

投稿時間: 2021 年 6 月 1 日