電極アーク溶接は、工業生産において最も広く使用されている溶接方法です。溶接する金属は一方の極であり、電極はもう一方の極です。2 つの極が互いに近づくと、アークが発生します。アーク放電により発生する熱(通称アーク燃焼)を利用して電極とワークを接続し、溶接部同士を溶かし、凝結させて溶接することで強固な接合が得られます。

図1 溶接の歴史

略歴

19 世紀にはすでに多くの溶接実験が行われた後、ウィラードという名前のイギリス人が 1865 年に初めてアーク溶接の特許を取得しました。彼は 2 つの小さな鉄片に電流を流してそれらを融合することに成功し、約 20 年後にはロシア人がアーク溶接の特許を取得しました。バーナードという名前の彼は、アーク溶接プロセスの特許を取得しました。彼はカーボンポールとワークピースの間に円弧を維持しました。ワークの接合部を介して手動でアークを操作すると、溶接対象のワークが溶融しました。1890 年代に固体金属が電極として開発され、溶融池で消費されて溶接金属の一部になりました。しかし、空気中の酸素と窒素は、溶接金属中に有害な酸化物や窒化物を形成します。したがって、溶接品質の低下につながります。

20 世紀初頭、空気の侵入を避けるためにアークを保護することの重要性が認識され、アーク熱を使用してコーティングを分解して保護ガス シールドの電極にすることが最良の方法となりました。1920 年代半ばに被覆電極が開発され、溶接金属の品質が大幅に向上しました。同時に、それはアーク溶接の最も重要な変革でもあります。溶接プロセスの主な設備には、電気溶接機、溶接トング、フェイスマスクが含まれます。

図2 溶接の原理

図2 溶接の原理

原理

溶接アークは溶接電源によって電力を供給されます。一定の電圧が作用すると、電極(および溶接ワイヤまたは溶接棒の端)とワークピースとの間で強力で長時間続く放電現象が発生します。溶接アークの本質はガス伝導です。つまり、アークが存在する空間の中性ガスは、特定の電圧の作用下で正に帯電した正イオンと負に帯電した電子に分解されます。これはイオン化と呼ばれます。これら 2 つの荷電粒子は 2 つの極に向けられます。方向性のある動きにより、局所のガスが電気を伝導してアークを形成します。電気アークは電気エネルギーを熱に変換し、金属を加熱して溶かして溶接接合部を形成します。

アークが誘発されて「点火」した後、放電プロセス自体によって、放電を維持するために必要な荷電粒子が生成されます。これが自己持続放電現象です。また、アーク放電プロセスは低電圧、高電流、高温、強い発光を伴います。このプロセスにより、電気エネルギーは熱、機械エネルギー、光エネルギーに変換されます。溶接は主に熱エネルギーと機械エネルギーを使用して、金属を接続するという目的を達成します。

溶接中、溶接棒と溶接ワークの間でアークが燃え、ワークと電極芯が溶けて溶融池が形成されます。同時に、電極皮膜も溶け、化学反応が発生してスラグとガスが形成され、電極の端、液滴、溶融池、高温の溶接金属を保護します。

主な分類

一般的なアーク溶接方法には、主にシールドメタルアーク溶接(SMAW)、サブマージアーク溶接(SAW)、ガスタングステンアーク溶接(GTAWまたはTIG溶接)、プラズマアーク溶接(PAW)およびガスメタルアーク溶接(GMAW、MIGまたはMAG溶接)が含まれます。 )など。

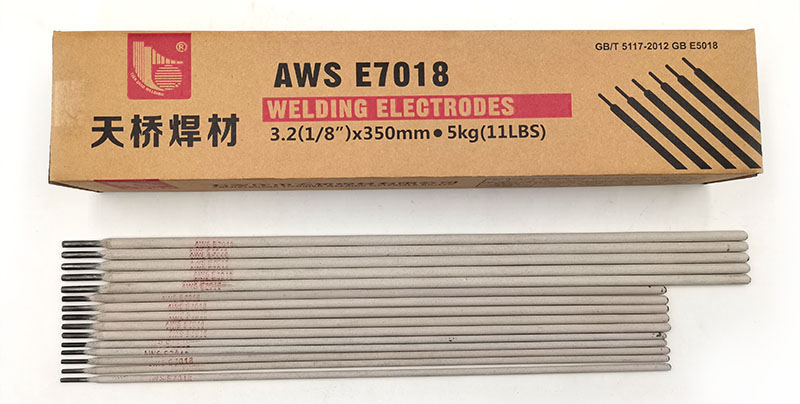

図 3. E7018 溶接電極

被覆アーク溶接(SMAW)

被覆金属アーク溶接は、電極とワークを両極として使用し、アークの熱と吹き出す力を利用してワークを局部的に溶かして溶接します。同時に、アーク熱の作用により、電極の端が溶けて液滴が形成され、ワークピースが部分的に溶けて液体金属で満たされた楕円形のピットが形成されます。溶融した液体金属とワークピースの液滴は溶融池を形成します。溶接プロセス中、コーティングと非金属介在物は互いに溶解し、化学変化によって溶接部の表面を覆う非金属物質を形成します。これはスラグと呼ばれます。アークが移動すると、溶融池が冷えて固化し、溶接部が形成されます。SMAW 用のさまざまな溶接電極を用意しています。最も人気のあるモデルは次のとおりです。E6010, E6011, E6013, E7016, E7018、そしてのためにステンレス鋼, 鋳鉄, 硬い表面仕上げ等

図4. サブマージアーク溶接

図4. サブマージアーク溶接

サブマージアーク溶接(SAW)

サブマージアーク溶接は、フラックス層の下でアークを燃焼させて溶接する方法です。サブマージアーク溶接で使用される金属電極は裸線であり、中断することなく自動的に送られます。一般に、溶接プロセス中のアークの自動移動を実現するには、溶接トロリーまたはその他の機械的および電気的装置が使用されます。サブマージアーク溶接のアークは粒状のフラックスの下で燃焼します。アークの熱により、ワークのアークが直接作用した部分や溶接ワイヤの先端、フラックスが溶けて蒸発し、金属やフラックスの蒸気が蒸発してアークの周囲に密閉された空洞が形成されます。この空洞で燃えます。キャビティは、フラックスの溶解によって生成されたスラグからなるスラグ膜で囲まれています。このスラグ膜は、空気がアークや溶融池と接触するのを十分に遮断するだけでなく、アークの放射も防ぎます。アークにより加熱・溶融した溶接ワイヤは液滴となって落下し、溶融した被加工金属と混合して溶融池を形成します。密度の低いスラグは溶融池上に浮遊します。溶融池金属の機械的隔離と保護に加えて、溶融スラグは溶接プロセス中に溶融池金属との冶金反応も受け、それによって溶接金属の化学組成に影響を与えます。アークは前進し、溶融池の金属は徐々に冷えて結晶化して溶接部を形成します。溶融池の上部に浮いた溶融スラグが冷えるとスラグクラストが形成され、高温で溶接部を保護し酸化を防ぎ続けます。SAW用フラックスを提供しております。SJ101、SJ301、SJ302

図 5. ガスタングステンアーク溶接-TIG

図 5. ガスタングステンアーク溶接-TIG

Gas 屯gsten アーク溶接/タングステン不活性ガス溶接 (GTAW または TIG)

TIG溶接とは、タングステンまたはタングステン合金(トリウムタングステン、セリウムタングステンなど)を電極とし、アルゴンをシールドガスとして使用するアーク溶接法のことで、TIG溶接またはGTAW溶接と呼ばれます。溶接の際には、溶接部の開先形状や溶接金属の性能に応じて、溶加材を添加したり添加しなかったりすることができます。溶加材は通常、アークの前面から追加されます。アルミニウム・マグネシウムおよびその合金材料の特殊性により、溶接には交流タングステンアーク溶接が必要であり、その他の金属材料の場合は直流タングステンアーク溶接が使用されます。入熱を制御するために、パルスアルゴンタングステンアーク溶接がますます広く使用されています。主に使用されるTIG溶接ワイヤは、AWS ER70S-6, ER80S-G、ER4043、ER5356、HS221や。。など。

図 5. プラズマ アーク溶接

図 5. プラズマ アーク溶接

プラズマアーク溶接(PAW)

プラズマ アークは特殊な形態のアークです。アークもタングステンまたはタングステン合金(トリウムタングステン、セリウムタングステンなど)をアーク電極として使用し、保護ガスとしてアルゴンを使用しますが、タングステン電極はノズルの外には伸びず、ノズルの内側に引っ込みます。は水冷式であり、水冷ノズルとも呼ばれます。不活性ガスは 2 つの部分に分かれており、1 つはタングステン電極と水冷ノズルの間に噴出されるイオンガスと呼ばれるガスです。もう 1 つは、溶接、切断、スプレー、表面仕上げなどの熱源としてプラズマ アークを使用する、シールド ガスと呼ばれる水冷ノズルと保護ガス フードの間に噴出されるガスです。

図 5 金属と不活性ガスの溶接

図 5 金属と不活性ガスの溶接

金属不活性ガス溶接 (MIG)

MIG溶接とは、タングステン電極の代わりに溶接ワイヤを使用することを意味します。溶接ワイヤ自体はアークの極の 1 つであり、電気伝導とアーク発生の役割を果たすと同時に、アークの作用下で継続的に溶融して溶接部に充填される充填材としても機能します。アークの周囲で一般的に使用される保護ガスには、不活性ガス Ar、活性ガス CO があります。2、またはAr+CO2混合ガス。Arをシールドガスとして使用するMIG溶接をMIG溶接といいます。COを使用したMIG溶接2シールドガスはCOと呼ばれるので、2溶接。最も人気のある MIG は次のとおりです。AWS ER70S-6, ER80S-G.

投稿時間: 2021 年 8 月 17 日